- COMPAÑÍA

- Productos

- SERVICIO

- CALIENTE

- Competencias centrales

- Historias de éxito

- Noticias y eventos

- CONTACTO

Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-01-15 Origen:Sitio

Las máquinas CNC (máquinas de control numérico por computadora) están transformando la fabricación moderna con una automatización y precisión inigualables. Estas máquinas pueden realizar tareas complejas en metales, plásticos y madera, minimizando al mismo tiempo el error humano. En este artículo, profundizaremos en los componentes clave de una máquina CNC. Aprenderá cómo el diagrama de bloques CNC muestra cómo estas piezas trabajan juntas para lograr un mecanizado preciso.

Una máquina CNC (control numérico por computadora) es una herramienta que utiliza instrucciones generadas por computadora para automatizar el proceso de dar forma a los materiales. Las máquinas CNC se programan utilizando un código especializado, conocido como código G, que le indica a la máquina los movimientos y acciones específicos que debe realizar. Hay dos tipos principales de máquinas CNC: fresadoras CNC y tornos CNC. Las fresadoras CNC funcionan principalmente girando herramientas de corte contra una pieza de trabajo estacionaria, mientras que los tornos CNC giran la pieza de trabajo contra una herramienta fija. Estas máquinas son increíblemente versátiles y capaces de manejar de todo, desde cortes simples hasta geometrías complejas.

Las máquinas CNC han transformado drásticamente la industria manufacturera al automatizar tareas que antes requerían un esfuerzo manual significativo. Uno de los beneficios clave es su eficiencia: las máquinas CNC pueden funcionar continuamente con una supervisión mínima, lo que aumenta significativamente la productividad. Su precisión permite la creación de piezas muy complejas que serían imposibles con métodos manuales. Además, las máquinas CNC reducen el error humano y brindan una precisión repetible para la producción en masa o pedidos personalizados. Se utilizan ampliamente en industrias como la automotriz, aeroespacial y de fabricación de dispositivos médicos, donde la precisión y la consistencia son fundamentales.

Las máquinas CNC se utilizan en una variedad de industrias, siendo sus aplicaciones más destacadas en los campos aeroespacial, automotriz y médico. En el sector aeroespacial, fabrican piezas como palas de turbinas y componentes de motores. La industria automotriz depende de máquinas CNC para producir bloques de motor, engranajes y componentes de chasis. Las máquinas CNC también son cruciales en la industria médica, donde crean implantes, instrumentos quirúrgicos y prótesis con una precisión excepcional. La flexibilidad de las máquinas CNC permite a los fabricantes satisfacer diversas necesidades de producción, desde diseños únicos personalizados hasta producción en masa.

La Unidad de Control de la Máquina (MCU) es el 'cerebro' de la máquina CNC. Se encarga de interpretar los comandos del código G y convertirlos en señales eléctricas que controlan los movimientos de la máquina. La MCU coordina el funcionamiento de los motores y herramientas de la máquina para ejecutar movimientos precisos a lo largo de múltiples ejes. También gestiona otras funciones esenciales, como la activación del refrigerante y los cambios de herramientas, lo que garantiza que la máquina funcione sin problemas y de manera eficiente. La MCU es una parte fundamental de cualquier máquina CNC, ya que garantiza que la máquina siga las instrucciones del programa con precisión.

Los dispositivos de entrada son la forma en que los datos, generalmente en forma de código G, se cargan en la máquina CNC. Estos dispositivos pueden incluir teclados para entrada manual, unidades USB para transferir programas completos o redes inalámbricas para descargar programas desde otras computadoras. La función del dispositivo de entrada es crucial, ya que introduce el programa en la MCU, lo que permite que la máquina comience sus operaciones. Estos métodos de entrada brindan flexibilidad en la forma en que se transfieren los datos y permiten actualizaciones y modificaciones fáciles de las operaciones de la máquina.

El sistema de retroalimentación garantiza que la máquina CNC funcione con alta precisión al monitorear continuamente su posición y movimientos. Se emplean codificadores y sensores para rastrear la posición real de los componentes de la máquina, comparándolos con la posición esperada según las instrucciones del programa. Este sistema de retroalimentación de circuito cerrado permite que la MCU realice ajustes en tiempo real si se produce alguna desviación, asegurando que cada operación se realice dentro de las tolerancias deseadas. Los mecanismos de retroalimentación son cruciales para mantener la precisión, particularmente en aplicaciones de alta precisión como la fabricación aeroespacial y médica.

Un diagrama de bloques CNC es una representación visual simplificada de los componentes de la máquina CNC y sus interacciones. Ayuda a comprender cómo funcionan juntas las distintas piezas de la máquina para ejecutar las instrucciones programadas. En un diagrama de bloques típico, los bloques principales incluyen el bloque de entrada (donde los datos ingresan al sistema), el bloque MCU (donde se interpreta el programa), el sistema de accionamiento (que mueve los componentes de la máquina), la máquina herramienta (que realiza el mecanizado) y el sistema de retroalimentación (que garantiza la precisión de la máquina). El diagrama proporciona un flujo claro de cómo pasa la información a través del sistema, desde la entrada hasta la operación.

El bloque de entrada en una máquina CNC representa los dispositivos utilizados para cargar el programa en el sistema. Estos dispositivos pueden variar desde computadoras y teclados hasta unidades USB o conexiones inalámbricas. El propósito del bloque de entrada es introducir el código G, que contiene instrucciones para los movimientos de la máquina, en la MCU. Una vez que se ingresan los datos, la MCU interpreta los comandos y envía instrucciones al sistema de accionamiento, que las traduce en movimiento físico. La eficiencia del bloque de entrada es vital para garantizar que la máquina CNC reciba el programa correcto y realice las operaciones requeridas.

El bloque MCU es el componente central del diagrama de bloques del CNC, ya que procesa los datos entrantes y los traduce en señales que dirigen las acciones de la máquina. La MCU recibe información del programa, la interpreta y luego controla el movimiento de motores, herramientas y otras partes de la máquina CNC. También gestiona funciones auxiliares como la activación del refrigerante y los cambios de herramientas. La MCU garantiza que la máquina siga las instrucciones del programa con precisión, manteniendo altos niveles de precisión durante todo el proceso de mecanizado.

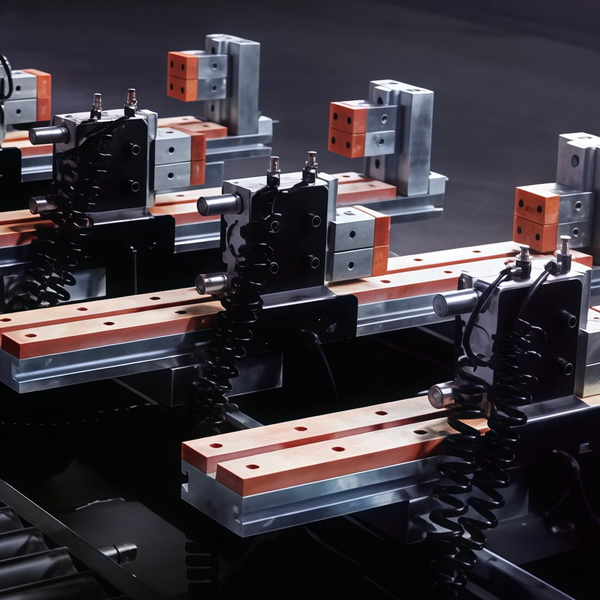

Los servomotores son responsables de impulsar los componentes de la máquina a lo largo de los ejes especificados. Estos motores convierten las señales eléctricas de la MCU en movimiento mecánico, lo que permite a la máquina realizar operaciones de corte, taladrado y fresado con alta precisión. Los husillos de bolas se utilizan para convertir el movimiento rotacional del servomotor en movimiento lineal, asegurando que los componentes de la máquina se muevan con precisión a lo largo de los ejes X, Y y Z. Juntos, los servomotores y los husillos de bolas forman la columna vertebral del sistema de accionamiento de la máquina CNC, lo que permite operaciones de mecanizado precisas y eficientes.

| Categoría de parámetro | Servomotor | Husillo de bolas |

|---|---|---|

| Tipo | Servomotor de CA | Husillo de bolas de alta precisión |

| Solicitud | Posicionamiento de precisión, control de velocidad. | Convierte el movimiento giratorio en movimiento lineal. |

| Exactitud | ±0,001 mm | ±0,002 milímetros |

| Potencia nominal | 1-10 kilovatios | — |

| Rango de velocidad | 1000-5000 rpm | — |

| Carga máxima | 100-1000 Nm | 10-2000 norte |

| Eficiencia | 90%-98% | 90%-95% |

| Material | Imán, cobre | Acero de alta resistencia, aleación de aluminio. |

| Consejos de mantenimiento | Evite la sobrecarga, calibre periódicamente | Compruebe periódicamente la lubricación y limpie los tornillos. |

Las guías lineales son otro componente crítico del sistema de transmisión, ya que proporcionan un movimiento suave a lo largo de los ejes y garantizan que los componentes de la máquina permanezcan alineados. Estas guías ayudan a reducir la fricción y evitar desviaciones en el movimiento de la máquina, contribuyendo a la precisión general del sistema. Al mantener la alineación correcta de las piezas móviles, las guías lineales ayudan a minimizar los errores y garantizar que la máquina funcione dentro de las tolerancias deseadas. Las guías lineales de alta calidad son esenciales para lograr el nivel de precisión necesario para tareas como la fabricación aeroespacial y la producción de dispositivos médicos.

La calibración y la sincronización mejoran la precisión de la máquina CNC y reducen los errores, asegurando que las piezas cumplan con estándares de alta calidad. Esta tabla detalla cómo calibrar su máquina CNC de manera eficiente.

| Elemento de calibración | Método de calibración | Frecuencia de calibración | Factores que influyen | Área de aplicación |

|---|---|---|---|---|

| Calibración del eje | Utilice bloques estándar | Cada 6 meses | Carga, cambios de temperatura. | Todas las máquinas CNC |

| Calibración de herramientas | Ajuste manual o sonda | Cada 1-2 meses | Frecuencia de uso, desgaste de herramientas. | Fresadoras CNC, Tornos |

| Sincronización de posición | Utilice sensores y sistemas de retroalimentación. | Consultar semanalmente | Precisión del motor, carga. | Mecanizado de alta precisión |

| Calibración de precisión de movimiento | Comentarios del codificador en tiempo real | Cada 3 meses | Temperatura de la pieza, desgaste | Aeroespacial, piezas médicas |

| Calibración del sistema de retroalimentación | Utilice calibradores de señal | cada trimestre | Precisión del sensor, desgaste | Fresadoras CNC de alta precisión |

Consejo: La calibración regular garantiza que los componentes de la máquina CNC permanezcan dentro de las tolerancias especificadas, lo que ayuda a mantener la calidad de las piezas y minimizar los errores.

Las máquinas herramienta son las partes de la máquina CNC que realmente realizan las operaciones de mecanizado. Estos incluyen herramientas de corte, husillos y diversos accesorios según el propósito de la máquina. Los tornos CNC suelen utilizar herramientas estacionarias y mueven la pieza de trabajo giratoria, mientras que las fresadoras CNC mueven las herramientas giratorias hacia la pieza de trabajo estacionaria. Las máquinas más avanzadas, como las máquinas CNC de 5 ejes, pueden mover tanto la pieza de trabajo como la herramienta para lograr formas aún más complejas. La selección de la máquina herramienta correcta es crucial para lograr la geometría y el acabado deseados de la pieza.

Los portaherramientas se utilizan para montar de forma segura herramientas de corte en la máquina CNC, lo que garantiza estabilidad y precisión durante las operaciones de mecanizado. Los cambiadores de herramientas cambian automáticamente las herramientas según sea necesario, minimizando el tiempo de inactividad y mejorando la eficiencia. Con los cambios automatizados de herramientas, la máquina CNC puede cambiar sin problemas entre diferentes herramientas de corte, lo que permite procesos complejos de varios pasos sin la intervención del operador. El uso de cambiadores de herramientas es particularmente ventajoso en producción de gran volumen, donde la eficiencia y la velocidad son esenciales.

Las máquinas CNC de 5 ejes están diseñadas para mover tanto la herramienta como la pieza de trabajo simultáneamente a lo largo de múltiples ejes, lo que permite la producción de piezas intrincadas con geometrías complejas. Esta flexibilidad permite operaciones de mecanizado que serían difíciles o imposibles con las máquinas tradicionales de 3 ejes. En industrias como la aeroespacial y la de fabricación de automóviles, donde las piezas a menudo requieren múltiples ángulos y características complejas, las máquinas de 5 ejes ofrecen ventajas significativas en términos de precisión y eficiencia. Al combinar el movimiento de herramientas y piezas de trabajo, las máquinas de 5 ejes reducen la necesidad de reposicionar las piezas, lo que genera tiempos de respuesta más rápidos y una mayor precisión.

Los sistemas de refrigeración son cruciales para mantener el rendimiento y la longevidad de las máquinas CNC. Esta tabla le ayudará a comprender las ventajas de los diferentes sistemas de refrigeración y cuándo utilizarlos.

| Tipo de sistema de refrigeración | Tipo de refrigerante | Eficiencia | Aplicación recomendada | Requisitos de mantenimiento |

|---|---|---|---|---|

| Refrigerante a base de agua | Mezcla de agua y aceite | Alta capacidad de enfriamiento | Mecanizado de metales de alta resistencia | Reemplazo regular de refrigerante |

| Refrigerante a base de aceite | Aceites de alto rendimiento | Enfriamiento moderado, buena lubricación. | Mecanizado de piezas de precisión | Control periódico de la calidad del aceite. |

| Enfriamiento de gases | aire comprimido | Baja eficiencia, reduce la contaminación. | Limpieza de piezas, mecanizado de materiales ligeros. | Control periódico de la calidad del aire |

| Sistema de enfriamiento por aspersión | Líquido en aerosol | Baja temperatura continua, reduce la fricción. | Operaciones de corte de alta velocidad | Verificación mensual del sistema |

| Sistema de refrigeración incorporado | Fluido de circulación interna | Control óptimo del calor, temperatura precisa | Máquinas multieje, tornos de alta precisión. | Limpieza periódica de tuberías. |

Consejo: Elegir el tipo de refrigerante adecuado para el funcionamiento de su máquina CNC es esencial para garantizar un rendimiento fluido y eficiente, especialmente en el corte a alta velocidad.

Los sistemas de refrigeración desempeñan un papel fundamental a la hora de prolongar la vida útil de las herramientas de corte. Al reducir la temperatura en el filo, el refrigerante ayuda a prevenir el desgaste prematuro y prolonga la vida útil de la herramienta. Esto es particularmente importante para operaciones de mecanizado de alta velocidad, donde las herramientas están sujetas a calor y tensión importantes. Además de prevenir el desgaste de las herramientas, los sistemas de enfriamiento también mejoran el rendimiento general del mecanizado al mantener velocidades de corte constantes y reducir el riesgo de rotura de las herramientas.

Así como el refrigerante ayuda a prolongar la vida útil de las herramientas de corte, también ayuda a mantener la propia máquina CNC. El mantenimiento regular del sistema de refrigeración garantiza que la máquina funcione con el máximo rendimiento, evitando el sobrecalentamiento y reduciendo el riesgo de fallo de la máquina. Las comprobaciones y el mantenimiento de rutina del sistema de refrigeración, incluido el cambio de refrigerante y la limpieza del sistema, son esenciales para prolongar la vida útil de la máquina y garantizar un funcionamiento fiable a lo largo del tiempo.

La base de una máquina CNC sirve como base para todo el sistema. Proporciona estabilidad y soporte a la pieza de trabajo durante las operaciones de mecanizado. En las fresadoras CNC, la mesa se mueve horizontalmente a lo largo de los ejes X e Y para posicionar la pieza de trabajo con precisión debajo de la herramienta de corte. En los tornos CNC, la plataforma sostiene la torreta de herramientas y el contrapunto, mientras que el mandril mantiene la pieza de trabajo en su lugar. La estabilidad de la bancada es crucial para mantener la exactitud y precisión del proceso de mecanizado.

El movimiento de la bancada de la máquina CNC es fundamental para lograr un posicionamiento preciso de la pieza de trabajo. La plataforma se mueve a lo largo de los ejes X, Y y Z, y en máquinas avanzadas de 5 ejes, también puede girar para acomodar piezas más complejas. Este movimiento permite que la herramienta de corte acceda a diferentes áreas de la pieza de trabajo, asegurando que cada operación se realice con precisión. La alineación y el movimiento adecuados de la cama son esenciales para minimizar errores y lograr piezas de alta calidad.

En las máquinas CNC modernas, especialmente en las máquinas de 5 ejes, la bancada puede diseñarse para girar a lo largo de múltiples ejes, lo que permite el mecanizado de piezas complejas en una sola configuración. Este movimiento de rotación elimina la necesidad de reposicionar la pieza de trabajo, lo que reduce los tiempos de preparación y mejora la eficiencia general. La capacidad de personalizar el movimiento de la plataforma en máquinas CNC avanzadas permite una mayor versatilidad en las operaciones de mecanizado y es particularmente beneficiosa para industrias que requieren piezas complejas y de alta precisión.

El cabezal de un torno CNC alberga el accionamiento principal, los cojinetes y los engranajes necesarios para girar la pieza de trabajo durante el mecanizado. El cabezal es responsable de mantener la velocidad de rotación de la pieza de trabajo, asegurando que la herramienta de corte pueda dar forma al material con precisión. La precisión de la rotación del cabezal es fundamental para lograr cortes suaves y precisos, especialmente cuando se trabaja con materiales cilíndricos.

El contrapunto de un torno CNC proporciona soporte para piezas de trabajo cilíndricas largas, evitando que se desvíen durante el proceso de mecanizado. Es particularmente importante al mecanizar piezas como ejes o tornillos de potencia. El contrapunto se puede mover a lo largo del eje Z para adaptarse a diferentes longitudes de material. Su función es mantener alineada la pieza de trabajo, asegurando que se mantenga centrada durante el proceso de torneado.

En los tornos CNC se utilizan interruptores de pedal o pedales para controlar el mandril y el contrapunto. Estos controles permiten al operador cargar y descargar piezas sin necesidad de usar las manos, lo que mejora la eficiencia del flujo de trabajo. Si bien las fresadoras CNC no suelen utilizar pedales, el uso de estos controles en los tornos agiliza la operación al permitir al operador concentrarse en otras tareas mientras mantiene el control sobre las funciones clave.

El panel de control de una máquina CNC permite al operador interactuar con la máquina, ingresar comandos y monitorear operaciones. Por lo general, incluye una unidad de visualización, un teclado y otros botones de control. El panel de control suele estar montado en un brazo extensible, lo que permite al operador ajustar su posición para un acceso óptimo durante los trabajos de mecanizado. El diseño y la ergonomía del panel de control son cruciales para el funcionamiento eficiente de la máquina, especialmente en entornos de producción de gran volumen.

El panel de control también incluye dispositivos de entrada, como un teclado, y un mecanismo de retroalimentación que permite al operador monitorear el desempeño de la máquina. El sistema de retroalimentación proporciona datos en tiempo real sobre el estado de la máquina, como su posición y posibles errores. Esto permite al operador realizar los ajustes necesarios, asegurando que la máquina funcione sin problemas y se mantenga en el camino correcto.

La unidad de visualización proporciona información crítica al operador, incluido el estado actual de la máquina, el código G que se está ejecutando y cualquier alerta o advertencia. Algunas máquinas cuentan con interfaces de pantalla táctil avanzadas que permiten al operador editar programas directamente desde la pantalla. La unidad de visualización desempeña un papel vital en el seguimiento del funcionamiento de la máquina, proporcionando información en tiempo real que ayuda a mantener la precisión y prevenir errores.

Las máquinas CNC son fundamentales en la fabricación moderna y ofrecen una precisión y eficiencia incomparables. Al reducir la intervención humana, permiten tareas complejas en diversos materiales. Comprender los componentes clave y el diagrama de bloques del CNC ayuda a optimizar el rendimiento de la máquina. Guangzhou Onustec Group Ltd. proporciona máquinas CNC de alta calidad diseñadas para industrias como la aeroespacial, automotriz y médica, ofreciendo soluciones confiables que mejoran la producción y la precisión. Con sus sistemas avanzados, Guangzhou Onustec Group Ltd. garantiza un rendimiento y un valor superiores para los fabricantes de todo el mundo.

R: Una máquina CNC (control numérico por computadora) es una herramienta automatizada que utiliza instrucciones generadas por computadora para realizar tareas como cortar, taladrar o fresar diversos materiales con alta precisión.

R: El diagrama de bloques del CNC representa visualmente el flujo de componentes dentro de una máquina CNC, ilustrando cómo los datos se mueven desde el bloque de entrada a la unidad de control de la máquina (MCU), que dirige el sistema de transmisión y los bucles de retroalimentación para ejecutar movimientos precisos.

R: La MCU es el cerebro de una máquina CNC. Interpreta el código G y envía señales para controlar los motores y las herramientas de la máquina, garantizando que la máquina funcione con precisión y eficiencia.

R: El bloque de entrada en una máquina CNC maneja la transferencia de datos e introduce las instrucciones del código G en la máquina para su ejecución. Garantiza que la máquina reciba el programa correcto para realizar las tareas necesarias.

R: Los servomotores y los husillos de bolas trabajan juntos para convertir señales eléctricas en movimientos mecánicos precisos, lo que permite que la máquina CNC logre un posicionamiento preciso a lo largo de varios ejes para un mecanizado preciso.

R: Las máquinas CNC reducen la intervención humana, minimizan los errores y pueden funcionar de forma continua, lo que acelera la producción, garantiza una precisión repetible y mejora la eficiencia general en los procesos de fabricación.

R: La resolución de problemas de una máquina CNC implica verificar problemas comunes como código G incorrecto, piezas desalineadas o sistemas de retroalimentación que no funcionan correctamente. El mantenimiento y la calibración regulares garantizan un funcionamiento más fluido y menos errores.