- COMPAÑÍA

- Productos

- SERVICIO

- CALIENTE

- Competencias centrales

- Historias de éxito

- Noticias y eventos

- CONTACTO

Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-01-19 Origen:Sitio

El mecanizado CNC es ampliamente reconocido por su precisión y versatilidad, produciendo piezas de alta calidad. Pero comprender las limitaciones de tamaño de las máquinas CNC es clave para optimizar los diseños. En este artículo, exploraremos las limitaciones críticas que afectan el tamaño de las piezas en el mecanizado CNC. Aprenderá cómo sortear estas limitaciones para maximizar la eficiencia y precisión en sus diseños.

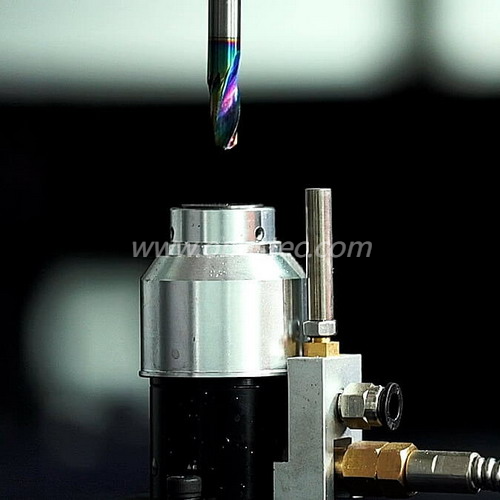

Las fresadoras CNC se utilizan comúnmente para mecanizar piezas eliminando material de una pieza de trabajo mediante cortadores giratorios. La envolvente de trabajo, definida por las capacidades de recorrido X, Y y Z de la máquina, desempeña un papel fundamental a la hora de determinar el tamaño máximo de la pieza que se puede mecanizar. Por ejemplo, una fresadora CNC estándar suele tener un área de trabajo de 800 mm x 500 mm x 500 mm, lo que significa que el tamaño de la pieza debe estar dentro de estas dimensiones para un mecanizado exitoso.

Si bien el recorrido del eje Z puede ser de 500 mm, ciertas piezas pueden requerir profundidades más cortas debido al espacio libre de la herramienta y la complejidad de las características de diseño. Para cajeras profundas o ranuras estrechas, la longitud de la herramienta puede limitar aún más la profundidad del mecanizado. Al considerar el entorno de trabajo de la máquina al diseñar, puede asegurarse de que la pieza se ajuste a estas limitaciones espaciales sin requerir múltiples configuraciones o ajustes.

Al diseñar piezas relacionadas con tornos, es fundamental comprender el diámetro y la longitud máximos de mecanizado de los tornos CNC. Los diferentes tipos de tornos tienen diferentes limitaciones de tamaño. A continuación se muestra un resumen de las limitaciones de tamaño para los tipos de tornos comunes, lo que ayuda a los diseñadores a planificar mejor sus piezas.

| Tipo de torno | Diámetro máximo | Longitud máxima | Características adicionales | Aplicaciones |

|---|---|---|---|---|

| Torno estándar | 18 pulgadas (457 mm) | 39 pulgadas (1000 mm) | Torno monohusillo | Adecuado para piezas medianas y pequeñas, operaciones de torneado estándar |

| Torno de servicio pesado | 40 pulgadas (1000 mm) | 80 pulgadas (2000 mm) | Alta rigidez, operación multihusillo | Adecuado para piezas grandes, torneado de precisión y mecanizado de piezas complejas. |

| Torno de herramientas vivas | 18 pulgadas (457 mm) | 39 pulgadas (1000 mm) | Equipado con utillaje motorizado, capaz de fresar, taladrar, etc. | Para piezas complejas que requieren mecanizado multifuncional, como componentes aeroespaciales o automotrices |

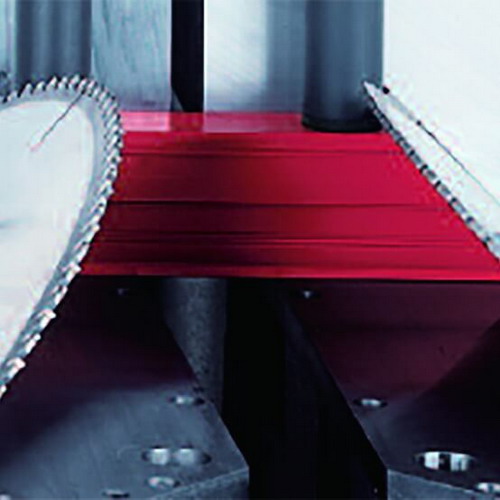

Las taladradoras CNC están diseñadas para crear agujeros en una pieza de trabajo. La principal limitación aquí es la capacidad de la máquina para manejar tamaños y espesores de placas. Las taladradoras CNC estándar pueden acomodar placas de hasta 2400 mm de largo, 1000 mm de ancho y hasta 60 mm de espesor.

El espesor y el peso del material son factores clave que afectan las capacidades de perforación. Para placas más gruesas, es posible que se necesite equipo especializado, ya que es posible que las brocas tradicionales no alcancen la profundidad necesaria o carezcan de la fuerza de corte requerida. Al diseñar piezas con orificios perforados, es fundamental tener en cuenta estas limitaciones de tamaño para evitar ajustes posteriores a la producción.

En el mecanizado CNC, el tamaño de elemento más pequeño que se puede lograr en la práctica es de alrededor de 0,5 mm de diámetro. Las características de menos de 2,5 mm generalmente se consideran micromecanizado, lo que a menudo requiere equipos especializados como perforación láser o mecanizado por descarga eléctrica (EDM). Es posible que las piezas con características inferiores a 1 mm necesiten utilizar técnicas y herramientas avanzadas para lograr la precisión requerida.

Para los diseñadores, esto significa que al planificar características de tamaño micro, es esencial asegurarse de que las máquinas en uso sean capaces de manejar estas dimensiones. Pequeñas funciones pueden aumentar el costo y el tiempo de producción debido a la necesidad de herramientas y equipos más especializados.

Las máquinas CNC, especialmente las fresadoras, tienen dificultades para crear esquinas internas afiladas. La forma redondeada de las herramientas utilizadas en el mecanizado CNC imposibilita conseguir bordes internos perfectamente afilados. De manera similar, las cavidades profundas pueden plantear desafíos porque es posible que la herramienta no alcance la profundidad suficiente para completar los cortes requeridos de manera eficiente, especialmente cuando la herramienta alcanza su límite en términos de longitud o rigidez.

Al diseñar piezas con esquinas internas afiladas o cavidades profundas, es crucial evitar geometrías que excedan la profundidad de corte de la máquina o las capacidades de herramientas. Las esquinas poco profundas y las características más pequeñas ayudan a garantizar que la pieza pueda mecanizarse con precisión dentro de estas limitaciones.

Una limitación común en el mecanizado CNC, particularmente al perforar agujeros, es la relación profundidad-diámetro. La regla general es que se pueden mecanizar con éxito agujeros con una relación profundidad-diámetro de 3 a 5 veces el diámetro. Superar esta relación puede causar problemas con la deflexión de la herramienta, la vibración y el desgaste excesivo, lo que resulta en una falta de precisión y calidad. El diseño de orificios con una relación profundidad-diámetro más pequeña garantiza una mejor maquinabilidad. Si son necesarios agujeros más profundos, considere utilizar equipos especializados, como perforadoras de agujeros profundos, o ajuste el diseño para reducir la profundidad. La siguiente tabla resume las recomendaciones de mecanizado para diferentes relaciones de profundidad a diámetro.

| Relación profundidad-diámetro | Método de mecanizado recomendado | Desafíos potenciales | Herramientas y métodos recomendados | Sugerencias de aplicación |

|---|---|---|---|---|

| 3:1 | Taladrado o fresado estándar | Sin desafíos significativos | Taladros estándar, herramientas de corte convencionales. | Adecuado para la mayoría de mecanizado de agujeros estándar. |

| 5:1 | Perforación de agujeros profundos | Puede causar vibraciones en la herramienta y problemas de precisión. | Taladros para agujeros profundos, velocidades de corte reducidas, refrigerante especializado | Adecuado para piezas que requieren agujeros más profundos, como sistemas hidráulicos o componentes de agujeros profundos. |

| 7:1 y más allá | Mecanizado especializado de agujeros profundos o electroerosión | Las herramientas pueden moverse, la precisión del diámetro del agujero disminuye | Máquinas especializadas para mecanizar agujeros profundos, EDM (Mecanizado por Descarga Eléctrica) | Adecuado para agujeros ultraprofundos, comúnmente utilizados en componentes aeroespaciales o de moldes. |

La precisión de la máquina afecta directamente el tamaño y la precisión de las piezas mecanizadas por CNC. Las máquinas de alta precisión, como las utilizadas en el micromecanizado, pueden alcanzar tolerancias más estrictas que las máquinas estándar. Sin embargo, las tolerancias más estrictas suelen aumentar los costos de mecanizado y los plazos de entrega debido a la necesidad de velocidades de corte más lentas y mediciones más precisas.

Al diseñar piezas con dimensiones críticas, es esencial seleccionar máquinas que puedan cumplir con los niveles de precisión requeridos. Además, la deflexión de la máquina y la expansión térmica durante el mecanizado pueden afectar piezas más grandes, por lo que es fundamental tener en cuenta estos factores al diseñar componentes de precisión.

El alcance de la herramienta es un factor limitante clave en el mecanizado CNC cuando se trata de agujeros profundos y funciones complejas. Especialmente al mecanizar ranuras profundas o formas intrincadas, el alcance de la herramienta puede afectar la precisión del mecanizado. La siguiente tabla muestra las limitaciones de alcance de la herramienta y sus aplicaciones correspondientes.

| Tipo de herramienta | Alcance máximo | Profundidad de mecanizado adecuada | Aplicaciones comunes | Selección y limitaciones de herramientas |

|---|---|---|---|---|

| Fresa de extremo estándar | 150 mm | Adecuado para ranuras o agujeros de profundidad media a baja | Operaciones generales de fresado. | Las longitudes de herramienta más largas pueden afectar la precisión y la vida útil de la herramienta |

| Fresa de extremo extendida | 300 mm | Puede mecanizar ranuras de hasta 300 mm de profundidad | Mecanizado de ranuras profundas, torneado de piezas. | Adecuado para ranuras o cortes profundos, pero puede causar deflexión de la herramienta. |

| Taladro de agujero profundo | 1000 mm | Puede mecanizar agujeros de hasta 1000 mm de profundidad. | Mecanizado de agujeros profundos, piezas aeroespaciales | La longitud larga de la herramienta requiere soporte y estabilidad adicionales |

Consejo: Para ranuras o agujeros profundos, utilice herramientas adecuadas y garantice la estabilidad de la herramienta para evitar una reducción de la precisión del mecanizado o daños a la herramienta.

Las máquinas CNC con múltiples ejes, como las máquinas de 4 y 5 ejes, pueden manejar geometrías más complejas que las máquinas tradicionales de 3 ejes. Estos ejes adicionales permiten girar o inclinar la pieza, lo que permite mecanizar desde múltiples ángulos sin necesidad de reposicionar la pieza. Esta capacidad amplía significativamente la gama de piezas que se pueden producir.

Al diseñar piezas con geometrías complejas, considere si se requiere una máquina CNC de múltiples ejes para lograr la forma deseada. Por ejemplo, las máquinas de 5 ejes son ideales para piezas con superficies torcidas o contorneadas, lo que permite un mecanizado más suave y características más complejas.

Ciertas operaciones de posprocesamiento, como la granallado o el recubrimiento de medios, pueden tener limitaciones de tamaño debido a limitaciones del equipo. Es posible que las piezas más grandes no quepan en los gabinetes de granallado y es posible que se necesiten estantes personalizados para piezas de más de 3 metros que requieran anodizado, galvanoplastia o recubrimiento en polvo.

Diseñar piezas teniendo en cuenta el posprocesamiento puede ayudar a evitar retrasos y costos adicionales. Asegúrese de que su diseño se ajuste a las limitaciones de tamaño del equipo de posprocesamiento para evitar complicaciones durante estas etapas.

Lograr el acabado superficial y la tolerancia deseados puede ser un desafío cuando se trabaja con piezas grandes. Las piezas más grandes suelen requerir tiempos de mecanizado más prolongados y la calidad del acabado de la superficie puede variar según el tamaño y la elección de la herramienta. Es fundamental lograr un equilibrio entre tamaño y acabado superficial para cumplir con los estándares de calidad.

Los diseñadores deben optimizar sus piezas para que se ajusten a la capacidad de la máquina y, al mismo tiempo, garantizar que las tolerancias se puedan alcanzar dentro de las herramientas disponibles y las limitaciones de tiempo.

El material en bruto es el bloque inicial que se utiliza para crear la pieza terminada. El tamaño del material en bruto debe ser mayor que el tamaño de la pieza final para adaptarse a las variaciones de mecanizado y la holgura de la herramienta. Garantizar que la pieza en bruto tenga el tamaño adecuado reduce el desperdicio de material y mejora el proceso de mecanizado general.

El diseño de piezas con un ligero aumento en las dimensiones del material en bruto garantiza que haya suficiente espacio para cortar caras rugosas y mecanizar detalles intrincados.

Los diferentes materiales tienen diferentes características de mecanizado que afectan el tamaño de la pieza. Por ejemplo, los metales más duros como el titanio requieren herramientas especializadas y velocidades de mecanizado más lentas, mientras que los materiales más blandos como el aluminio son más fáciles de mecanizar a velocidades más rápidas. El espesor y la rigidez del material también desempeñan un papel a la hora de garantizar que las piezas permanezcan estables durante el mecanizado, especialmente en el caso de componentes más grandes.

Diseñar teniendo en cuenta las propiedades del material garantiza que la pieza pueda mecanizarse al tamaño correcto sin comprometer la precisión.

La optimización de los diseños para el mecanizado CNC implica garantizar que la pieza encaje dentro del entorno de trabajo de la máquina, minimizando la necesidad de ajustes durante la producción. El diseño también debe tener en cuenta la precisión de la máquina seleccionada, garantizando que se puedan alcanzar las tolerancias deseadas.

El uso de máquinas de alta precisión y la selección de las herramientas de corte adecuadas para características específicas mejora la precisión del mecanizado. Reducir la complejidad de las características profundas o las esquinas intrincadas puede optimizar aún más el diseño para la capacidad de fabricación.

Para la producción en masa, controlar el tamaño y la precisión de las piezas es fundamental para lograr la eficiencia. Las piezas de gran tamaño pueden provocar retrasos en la producción y aumentar los costos, especialmente si se requieren múltiples configuraciones. Equilibrar la velocidad de producción con el tamaño de las piezas garantiza que la producción a gran escala se mantenga dentro del presupuesto y dentro del cronograma.

Diseñar piezas con múltiples configuraciones en mente y minimizar la cantidad de operaciones requeridas ayuda a optimizar tanto el tiempo como el costo de producción.

La estandarización de los diseños de piezas ayuda a evitar exceder los límites de la máquina CNC. Al seleccionar rangos de tolerancia y tamaños estándar adecuados, los diseñadores pueden optimizar el proceso de producción y reducir la posibilidad de retrasos o errores.

El uso de dimensiones y tolerancias estándar de la industria garantiza que las piezas encajen dentro de las especificaciones de la máquina, al tiempo que optimiza la capacidad de fabricación y reduce los costos.

Comprender las limitaciones de tamaño de las máquinas CNC es crucial para lograr diseños óptimos. Al considerar cuidadosamente los entornos de trabajo de la máquina, las capacidades de las herramientas y las limitaciones de materiales, los diseñadores pueden garantizar una alta precisión y al mismo tiempo minimizar los costos y el tiempo de producción. Guangzhou Onustec Group Ltd. ofrece soluciones avanzadas de mecanizado CNC, ayudando a los clientes a optimizar sus diseños para lograr capacidad de fabricación y rentabilidad. Sus productos brindan una precisión inigualable y son ideales para piezas de todos los tamaños, lo que garantiza resultados de alta calidad.

R: Las limitaciones de tamaño de una máquina CNC dependen del área de trabajo de la máquina, que define las dimensiones máximas de la pieza que puede manejar. Por ejemplo, una fresadora CNC estándar podría tener un área de trabajo de 800 mm x 500 mm x 500 mm.

R: Para diseñar piezas dentro de las limitaciones de la máquina CNC, considere el área de trabajo de la máquina, el alcance de las herramientas y el tipo de máquina CNC utilizada. Asegúrese de que las piezas tengan el tamaño adecuado para evitar la necesidad de reequipamiento o configuraciones múltiples.

R: Sí, las máquinas CNC pueden manejar piezas grandes, pero el tamaño máximo depende del tipo de máquina. Por ejemplo, las piezas grandes pueden requerir tornos CNC especializados o máquinas de alta resistencia capaces de manejar diámetros y longitudes mayores.

R: El espesor y la rigidez del material pueden influir en las limitaciones del mecanizado CNC. Los materiales más duros pueden requerir velocidades de corte más lentas y herramientas especializadas, lo que afecta el tamaño de la pieza y el proceso de mecanizado. Considere las propiedades del material al diseñar.

R: El alcance de la herramienta puede ser una limitación porque las herramientas más largas pueden flexionarse o desviarse, afectando la precisión del mecanizado. Al diseñar funciones profundas o complejas, es esencial tener en cuenta las limitaciones del alcance de la herramienta para evitar imprecisiones en la pieza final.